最大限度地提高功率密度是电动汽车车载充电器(OBC)设计师的一个重要目标,较轻的充电器可以减轻汽车整体重量,从而有助于扩大续航里程。而提高效率则是实现该目标的关键,众所周知,在这方面碳化硅(SiC)器件具有比硅器件更大的优势。提高效率的其它重要因素还包括器件封装和冷却,这些因素不太为业界所重视,但在实现更高功率密度的OBC设计方面发挥着越来越重要作用。

为了帮助设计师从通孔技术顺利过渡到表面安装技术,英飞凌开发了双DPAK(DDPAK)和四DPAK(QDPAK)SiC器件,这些器件采用顶部冷却(TSC),以提供与通孔器件类似的热性能,但具有均匀封装高度的额外优势。本文回顾了这些器件的热优势,讨论了这种创新封装技术的未来应用潜力,对封装上与封装内直接铜连接(DCB)器件的热性能进行了概念比较,并展示了引线框芯片封装如何能够使用扩散焊接(diffusion soldering)进行管芯连接,这种方式的优点是比传统焊接更薄,并具有更优越的热性能。

顶部冷却优于底部冷却

尽管TO-247和TO-220等通孔器件(THD)封装仍被广泛用于许多场景,但它们却带来了制造成本较高等缺点,并且在被焊接到印刷电路板(PCB)的下侧之前需要手动插入到印刷电路板。由于这些原因,THD越来越多地被表面安装器件(SMD)所取代,SMD的放置可以实现自动化,并具有更高的产出率和更高的可靠性。

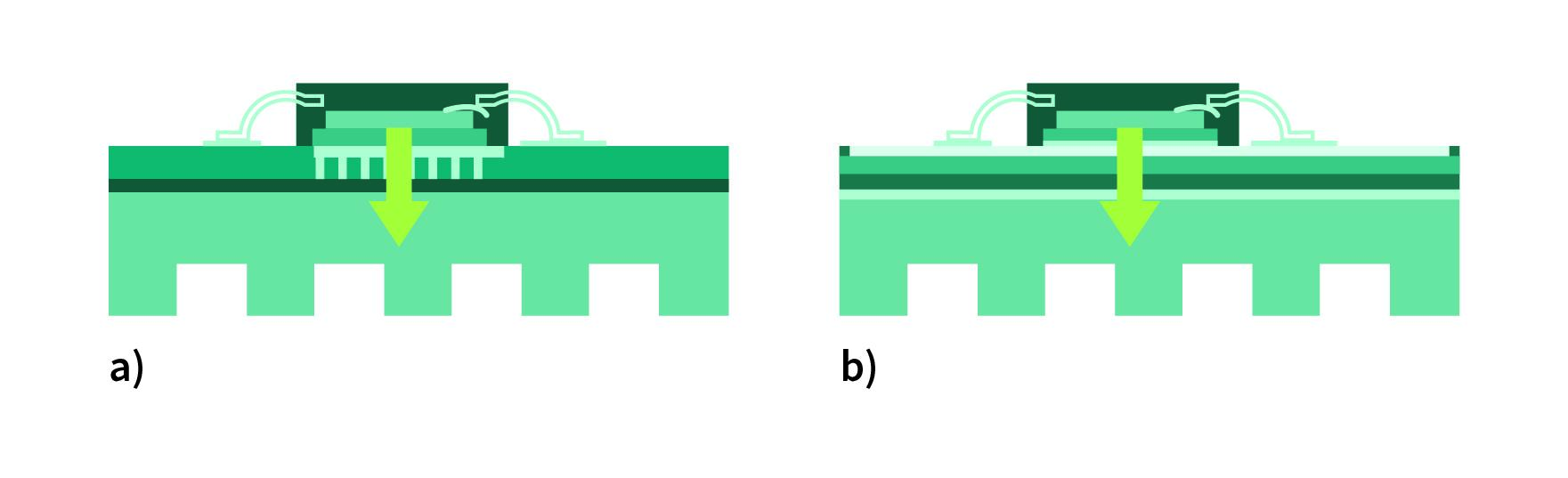

SMD封装以两种方式散热:底部冷却(BSC)或顶部冷却。虽然BSC和TSC封装都可以使用自动拾取和安装设备进行组装。D2PAK和DPAK等BSC封装器件是将管芯产生的热量向下传导至PCB板安装器件的底部,相比之下,TSC具有一些优势。这是因为PCB并没有针对非常高的热传导进行优化,会针对BSC器件产生较大的实质性热障,意味着需要额外的热过孔来使多余的热量安全消散(图1a)。

这种方法的一个负面后果是,它会使PCB布线更具挑战性,因为PCB板的较大面积被用于布置散热元件。绝缘金属基板(IMS)板(图1b)可以改进BSC器件的热性能,但这些器件比传统FR4 PCB更加昂贵。

图1:底部冷却需要使用热孔或IPS板进行散热。

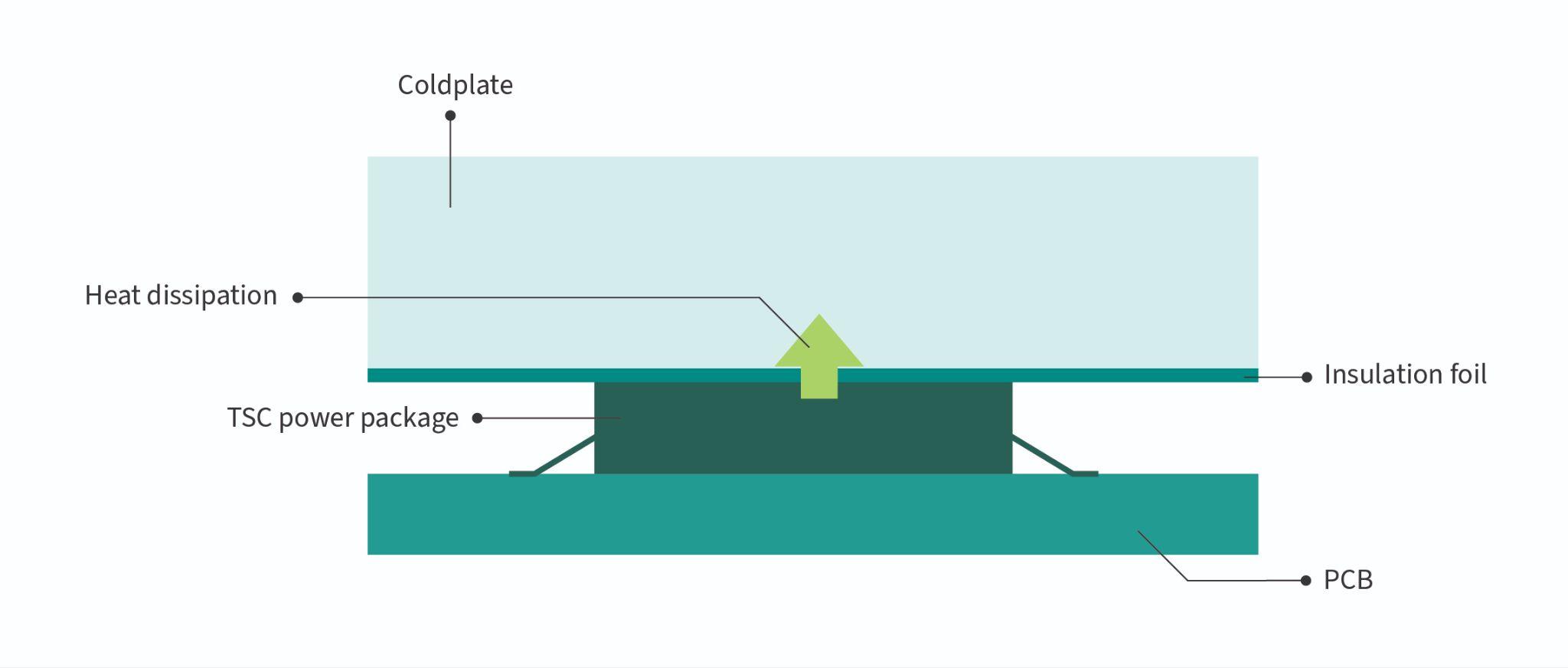

在TSC器件中,半导体管芯产生的热量被提取到封装顶部,封装有一个裸露焊盘,冷板(散热器)连接在焊盘上,如图2所示。

图2:采用顶部冷却的半导体器件。

使用这种方式,热阻可降低35%,并且散热通路与PCB上的电连接互不影响。这一点意义重大,因为它使PCB设计更简单、更灵活,并能够实现更小的PCB面积、更高的功率密度和更低的电磁干扰(EMI)等额外好处。此外,由于热性能得到改善,因此不需要进行PCB板堆叠,也不必将FR4和IMS板组合在一起,单个FR4就足以容纳所有组件,并且只需要更少量的连接器。

这些特性可减少总体物料清单(BOM),从而最终降低总体系统成本。除了改进的热和功率性能外,TSC技术还能够提供优化的功率回路设计,从而提高可靠性。由于驱动器可以放置在离电源开关很近的地方,实现上述设计完全可能。驱动器开关的低杂散电感还能够减少环路寄生信号影响,这意味着栅极上的振铃更少,性能更高,故障风险更低。

英飞凌为许多功率器件开发了DDPAK和QDPAK SMD封装,包括CoolSiCTMG6肖特基二极管系列、与650V SI SJ CoolMOSTM配合的新型750V和1200V SiC MOSFET系列。这些新器件具有基本类似的热性能,但电气性能却优于THD器件。具有高电压和低电压选项的QDPAK和DDPAK SMD TSC封装的标准高度为2.3 mm,这意味着可以使用具有相同高度的组件来设计车载充电器(OBC)和DC-DC转换器等完整应用。与基于3D冷却系统的现有解决方案相比,降低了冷却成本。

探索TSC的未来潜力

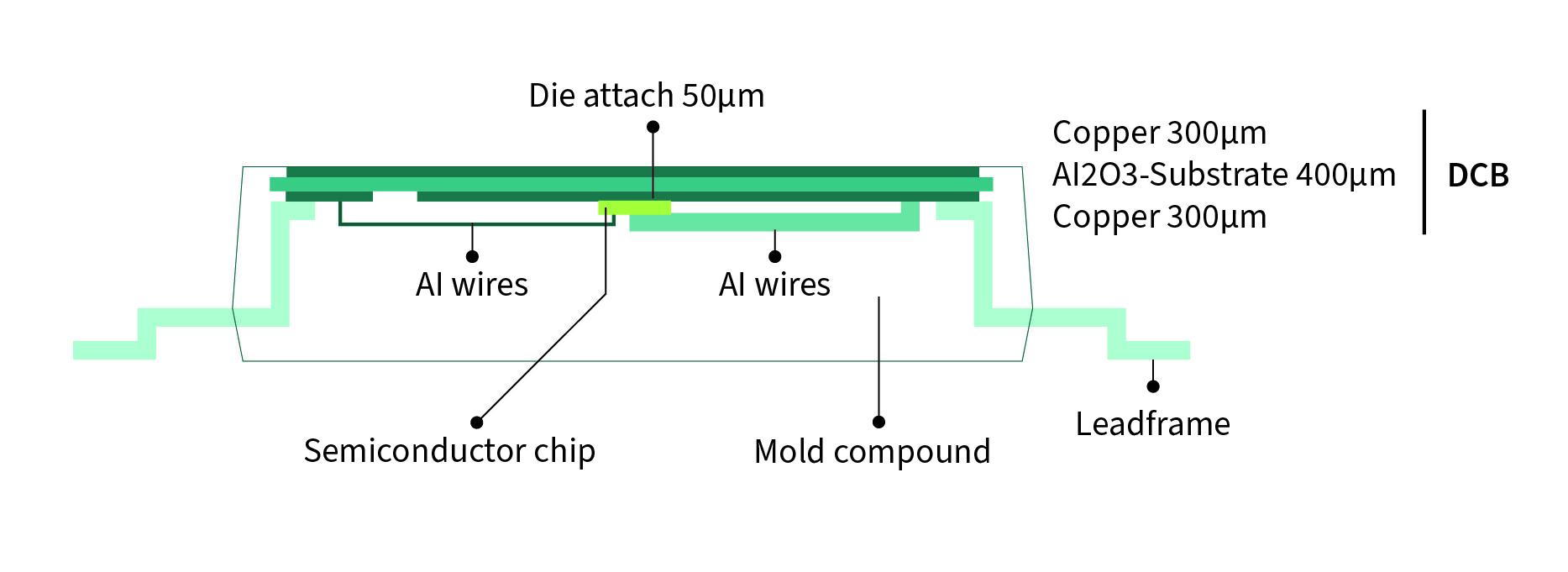

通过使用Al2O3衬底作为TSC隔离的直接铜连接,将导致出现目前TSC器件的一个附加特性。直接铜连接可能位于器件封装内部,如图3所示。这种方法的一个限制是需要芯片互连进行适应,需要厚度约为50μm的管芯连接。此外,器件热性能也会受到DCB热性能限制。

图3:TSC隔离目前可通过使用封装内DCB实现。

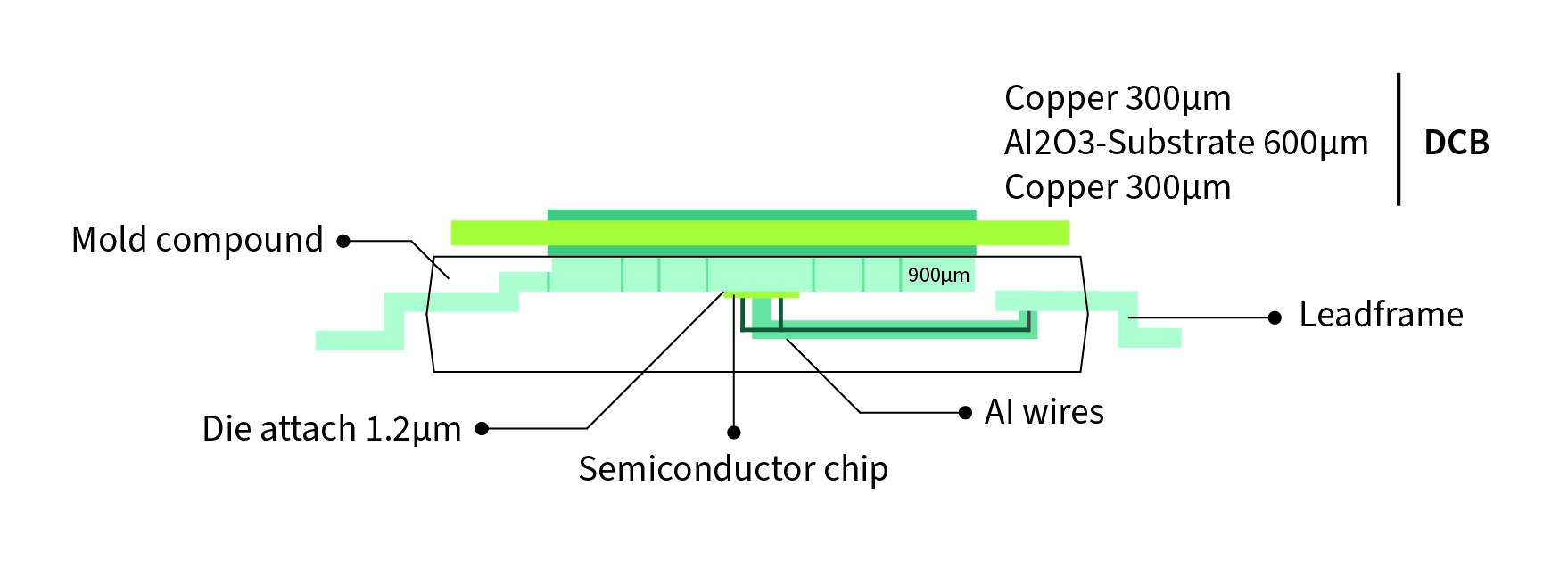

英飞凌提出了一种创新的封装上DCB(DCB-on-package)来实现TSC的方式,其中半导体管芯保持直接连接到引线框架,这种方式可提供多个热性能优势。

首先,将管芯直接连接到封装内的引线框可提供额外的散热能力。其次,在封装上连接DCB可消除芯片互连和再分配的适应性。最后,由于不再使用传统焊接,而是通过扩散焊接用于管芯连接,这样做优势明显,可使管芯连接材料的厚度从大约50μm显著减小到仅大约1.2μm。

图4:使用封装上的DCB实现TSC隔离。

扩散焊接对管芯连接的好处

由于SiC具有非常高性能,SiC管芯通常非常小(通常只有几mm²)。使用传统的焊料将如此小的管芯附接到封装需要良好的工艺控制,因为焊料滴的表面能量会导致管芯倾斜,并且这种影响随后会阻碍引线接合工艺。

因为焊料在与基板接触之前不会熔化,通过使用扩散焊接可以避免这种复杂情况出现。这种方法还允许在单个引线框上组装多个管芯,因为后面的加热步骤不会影响初始管芯的放置精度。由于焊料不会发生重熔,所以不会出现表面张力引起的管芯位移。此外,该技术允许优化器件尺寸,因为焊料挤出较少,可实现更高的封装密度。如图4所示,由于扩散焊料优异的材料特性和更小的接合线厚度,减少器件的焊料量能够显著改善热传导性能。

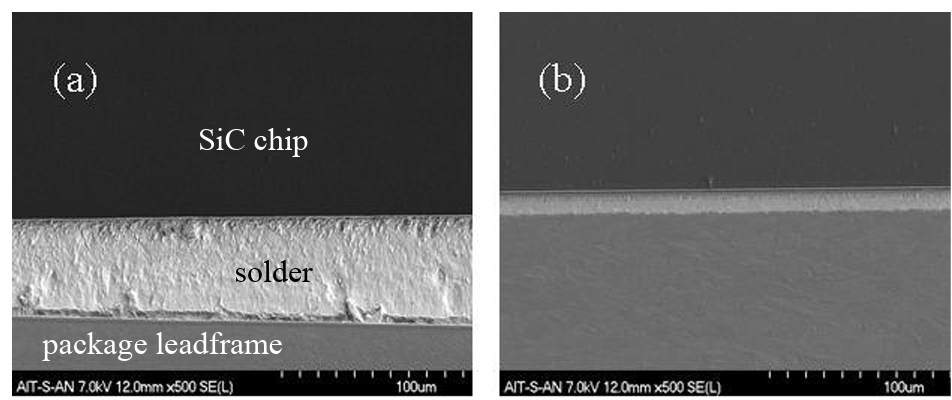

图5:使用传统焊料(a)和扩散焊料(b)的管芯连接横截面,扩散焊接减小了接合线厚度。在传统焊料(a)中,焊料不均匀,导致管芯倾斜。

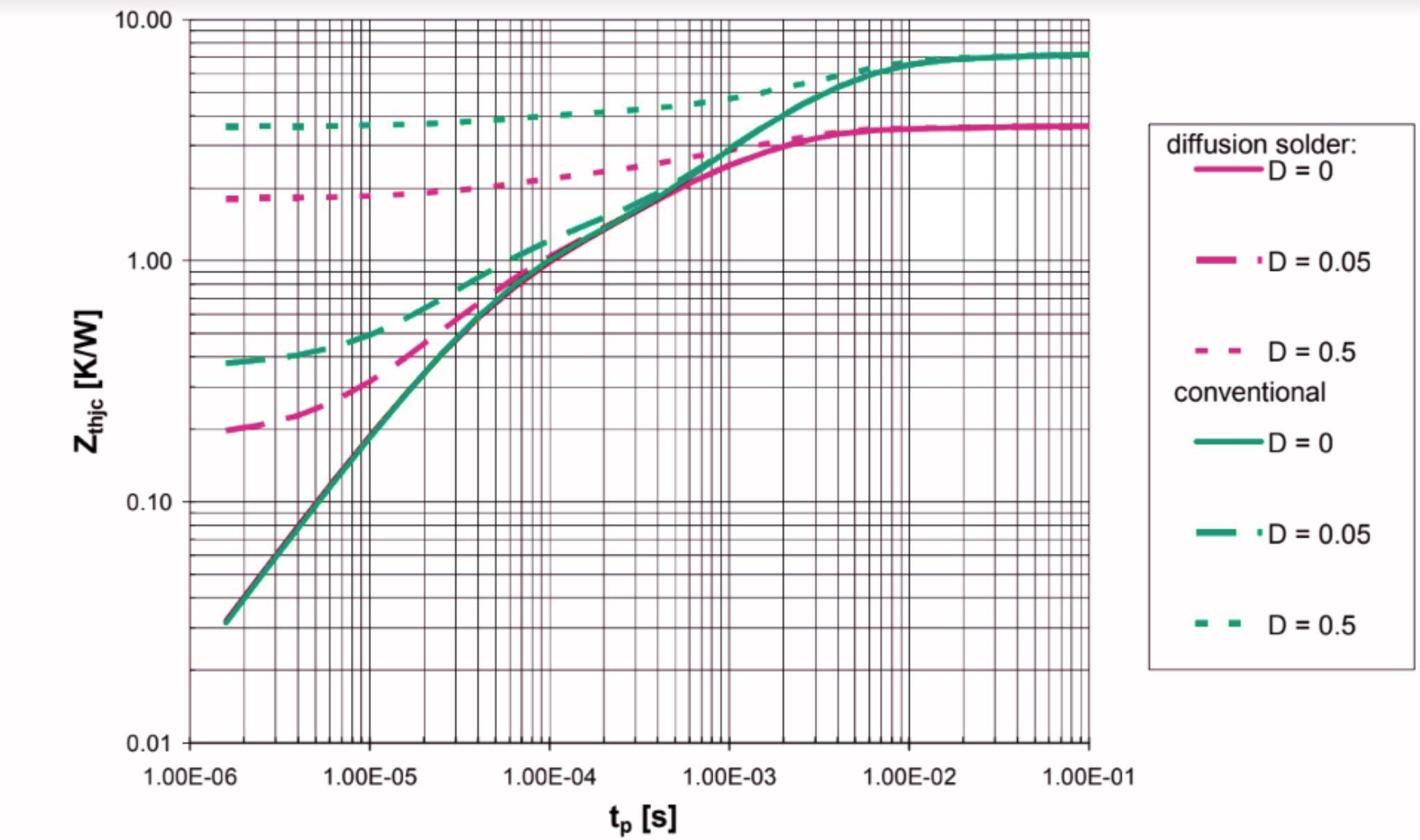

测量表明,与使用传统焊料相比,肖特基二极管结和封装引线框之间的热阻降低了约40%(参见图6)。这种热性能的显著提高意味着对于给定芯片面积,可以提高最大静态电流额定值,从而允许更高的最大功耗。

图6:不同占空比下瞬态热阻(ZthjC)与脉冲长度(tp)的关系曲线。常规焊料的数据用红色表示,扩散焊料的数据以绿色表示。

热模拟结果

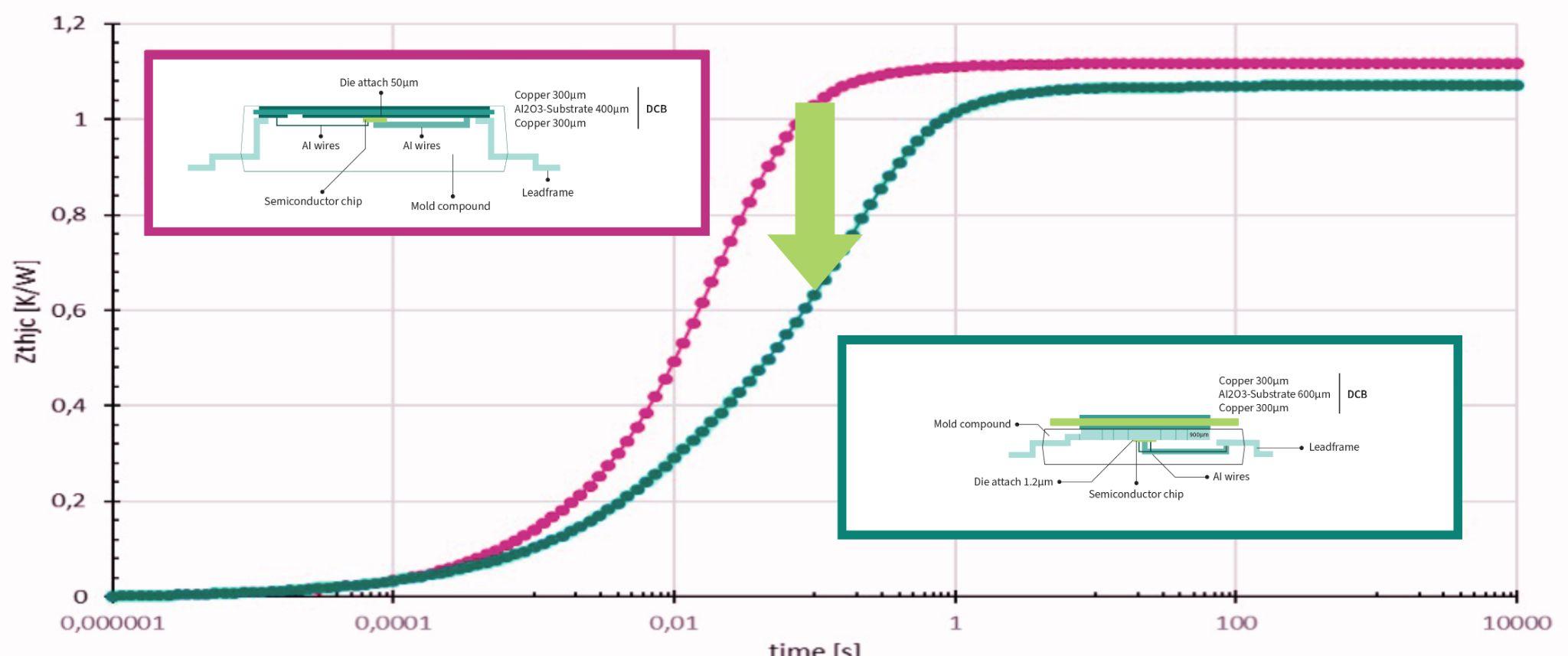

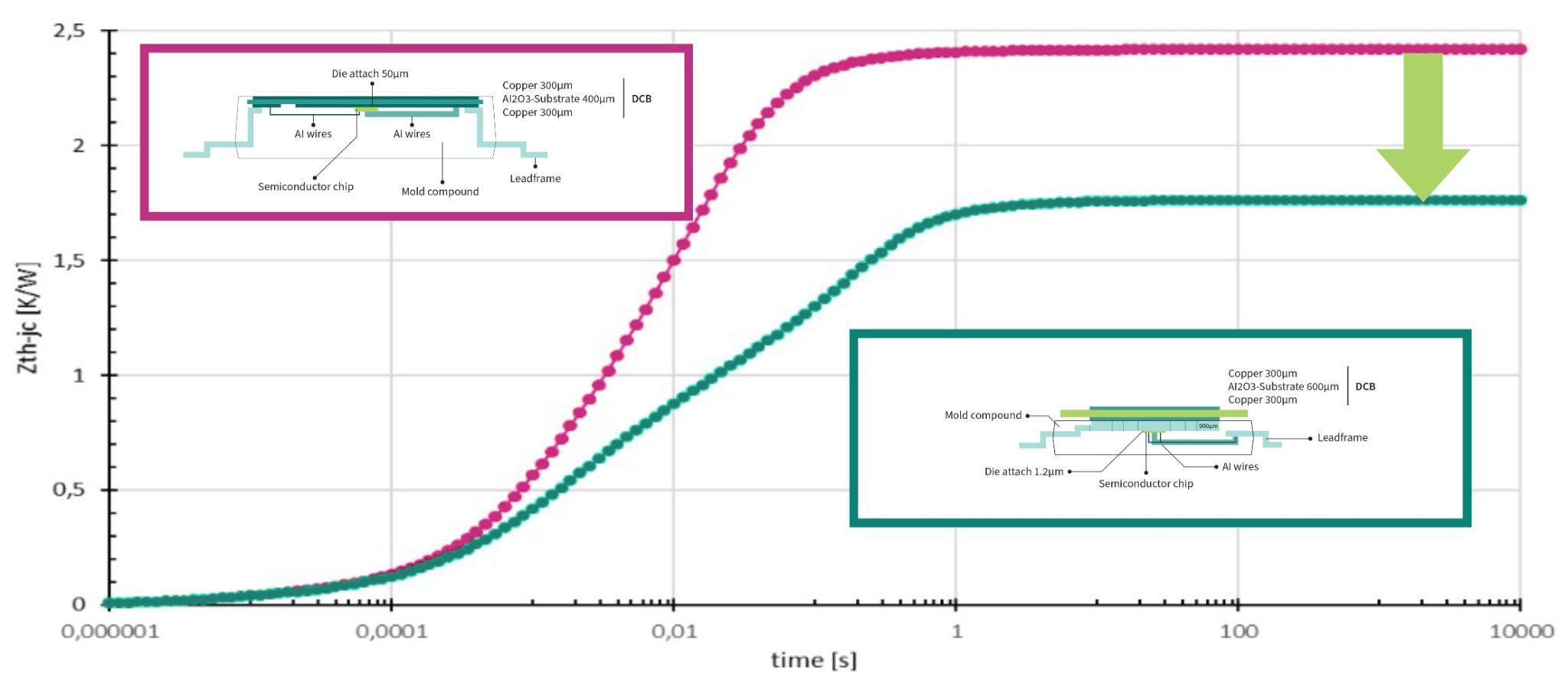

为了评估上述新封装架构的性能,英飞凌对4mm2和14mm2大小SiC管芯进行了理论仿真,比较了封装内DCB与封装上DCB方法的热性能与所施加电流脉冲关系。图7和图8中的时间分辨仿真表明,封装上DCB与封装内DCB相比,会提供更好的热性能,使其能够承受更大电流(最大和/或脉冲)。

图7:14mm2 SiC管芯封装内DCB与封装上DCB的热性能模拟。

图8: 4mm²SiC管芯封装内DCB与封装上DCB的热性能模拟。

结论

功率密度最大化是电动汽车OBC设计师的一个重要目标,而器件封装和冷却机制对于实现这一目标则越来越重要。为了满足OBC设计师的要求,英飞凌已经在提供具有统一高度的器件,例如TSC DDPAK和QDPAK封装器件,包括CoolSiC™G6 肖特基二极管,750V、1200V CoolSiCTM MOSFET和650V Si SJ CoolMOSTM等产品。

虽然这些器件旨在满足当前的设计要求,但英飞凌也一直在展望未来,寻求进一步改进TSC的新方法。本文探讨了封装上DCB的创新概念,并给出了仿真结果,表明这种技术有潜力实现更紧凑、更灵活,并具有更高热性能的器件。